Made in Televes

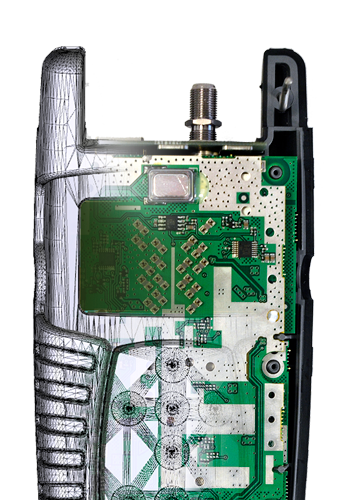

H30FLEX är till 100% designad av Gsertel, ett företag inom Televes Corporation, där vårt team av erfarna och högst specialiserade telekommunikations ingenjörer lyckats med bedriften att integrera digital processing med ett bärbart instrument på endast ca 0,5 kg. Varje H30FLEX instrument innehåller över 5000 komponenter!

YTMONTERING AV ELEKTRONISKA KOMPONENTER

GCE, ett företag inom Televeskoncernen, designar och tillverkar alla kretskort (PCB) för de olika funktionerna i ett H30FLEX. Efter kontroll av själva kortet, levereas detta vidare till Televe SMD-Center där tre automatiserade produktionslinjer står färdiga för att montera de mest krävande komponenter (med storlek ned till 200 microns och med BGA-teknik).

Därefter går H30 FLEX igenom en specialprocess som kallas SPI.(Solder Paste Inspection). SPI är en process där alltid exakt mängd tenn appliceras till respektive punkt på kretskortet. Detta eliminerar potentiella lödfel som kanske just nu skulle passera alla tester, men i ett senare skede kan skapa problem för ägaren a instrumentet.

Som om detta inte var nog, valideras varje monterad PCB med en kombination av AOI- och AXI-kontroll. Båda inspektionsprocesserna (optisk och röntgen) säkerställer att varje lödpunkt är till 100% korrekt. Minsta avvikelse och kortet kasseras. Alla parametrar och värden registreras för varje kort vilket skapar spårbarhet i produktionen.

TILLVERKNING AV POLYCARBONAT-ELEMENT

Televeskoncernen har ett eget center för att smälta, injicera och foma både metall och plast. En chassie av högdensitets dubbel-injicerad polycarbonat och gummi ger instrumentet sitt nödvändiga skydd mot fallskador eller andra olyckor i samband med användandet.

Själva materialet levereras till fabriken i form av små plastkulor som i tillverkningsprocessen går igenom en serie av smältning och en injiceringsprocess i formar. De färdiga delarna passerar slutligen igenom ett skyddande kemiskt bad som säkerställer ett optimalt långtidsskydd för den färdiga produkten.

Varje tillverkad del av polycarbonat eller metall i ett H30FLEX, inspekteras automatiskt genom en artificiell bildhantering för att säkerställa att inga skador eller avvikelser finns. Vi förstår att just denna process kanske inte låter speciellt glamorös, men för oss är det viktigt att inte spara några resurser eller kunskaper när det handlar om tillverkningen av den mest avancerade produkt vi någonsin utvecklat under våra mer än 50 års industriella erfarenhet.

MONTERING OCH SLUTGILTIG VALIDERINGSTEST

När alla komponenter, PCB, bildskärm, chassie och skyddet av polycarbonat är monterat, har H30FLEX redan genomgått fler tester än många andra liknande produkter på marknaden… Men detta är inte tillräckligt. Det finns ytterligare tre typer av sluttester som instrumentet måste gå igenom innan det är klart för leverans till vår kund.

Routinary stress cykles: en automatisk process som mäter de individuella komponenternas egenskaper och jämför med uppställda riktvärden.

Klimatkammare: Varje H30Flex kopplas på, ansluts till TV-signal medan omgivande temperatur varieras i ett flertal cykler mellan -15º och +70ºC. Testen görs i upp till 98% luftfuktighet.

Sluttest: En sluttest av alla funktioner görs avslutningsvis av en tekniker specialiserad på just avslutningstester.

Alla våra ansträngningar görs med endast ett mål i fokus. Vi är stolta över tillförlitligheten av vår H-serie.

H30FLEX levereras med 1 års garanti och på batterierna 6 månader.