Made in Televes

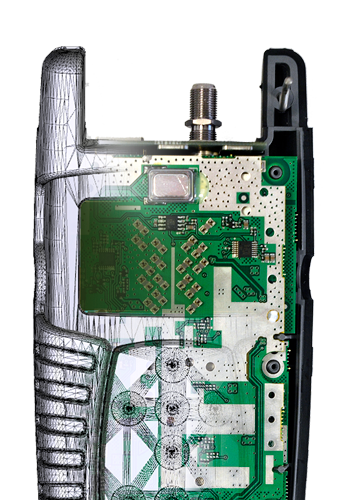

Das H30FLEX Gerät wurde vollständig von Gsertel, einem Unternehmen der Televes Corporation, konstruiert. Dort hat sich unser erfahrenes und hochqualifiziertes Ingenieurteam darum bemüht, die digitale Verarbeitung in ein 1 Pfund schweres Digitalmessgerät einzubauen. Jedes H30FLEX Gerät enthält über 5.000 Bauteile und integrierte Schaltungen. Der Fertigungsvorgang beginnt, wenn alle Materialien vorbereitet sind und umfasst drei unterschiedliche Phasen. Sie alle werden in den Einrichtungen der Televes Corporation in Santiago de Compostela (Spanien) ausgeführt.

ZUSAMMENBAU DER ELEKTRONISCHEN BAUTEILE

GCE, ein Unternehmen der Televes Corporation, konstruiert und fertigt alle integrierten Schaltungen (PBC), die die einzelnen Funktionsmodule des H30FLEX bilden. Nach ihrer Prüfung werden alle PCB im Technologiezentrum von SMD angeliefert. Dort warten drei automatisierte Bänder, die für den Einbau der anspruchsvollsten Bauteile (mit Größen bis zu 200 Mikrometer und BGA-Montagetechniken) vorbereitet sind.

Anschließend wird das H30FLEX einem besonderen Vorgang mit der Bezeichnung SPI (Solder Paste Inspection) unterzogen. SPI ist der Vorgang, bei dem die Zinnmenge, die an jeder Bahn der Platte der gedruckten Schaltung geliefert wird, genau die Richtige ist. Auf diese Art werden alle Schweißfehler vermieden, die bei einer Prüfung übersehen werden und langfristig dem Gerätebesitzer Probleme bereiten könnten.

Das ist aber noch nicht alles. Nach dem SMD Vorgang wird jeder eingebaute PCB anhand AOI und AOX Kontrollen freigegeben. Beide Prüfvorgänge (optisch und mit Röntgenstrahlen) stellen sicher, dass der Schweißvorgang zu 100 % richtig erfolgt. Bei einer minimalen Abweichung wird das Bauteil verworfen. Alle Parameter und Werte der einzelnen Module werden aufgezeichnet, um die gesamtheitliche Rückverfolgbarkeit des Produkts zu ermöglichen.

HERSTELLUNG DER POLYCARBONATBAUTEILE

Televes Corporation besitzt eigene Einrichtungen für Guss, Spritzguss und Formen von Metall und Kunststoff. Das hochdichte und doppelt eingespritzte Polycarbonat wie auch das Gummigehäuse schützen das Messgerät vor Stürzen und ungewollten Schlägen, die es während des Gebrauchs erleiden könnte.

Diese Waren werden in unseren Einrichtungen in Form von kleinen Kunststoffkugeln geliefert. Das Material wird dann geschmolzen und die endgültigen Bauteile werden im Spritzgussverfahren hergestellt. Abschließend werden sie mit einem chemischen Schutzbezug versehen, um dem Produkt höhere Festigkeit mit langer Lebensdauer zu verleihen.

Alle Metall- und Polycarbonatbauteile des H30FLEX werden mit Bildverarbeitungsmaschinen auf evtl. Risse und Mängel geprüft. Die Darstellung dieses Ablaufs mag nicht sehr elegant sein, aber es ist sehr wichtig die Bedeutung davon hervorzuheben, dass weder die Kenntnisse noch die Ressourcen für eines der fortschrittlichsten Produkte eingeschränkt werden, das von Televés mit über 50 Jahren Erfahrung als Hersteller entwickelt wurde.

HERSTELLUNG DER POLYCARBONATBAUTEILE

Wenn die Bauteile, PCB, Display, Schutzvorrichtungen und Polycarbonathüllen zusammengebaut werden, hat das H30FLEX schon mehr Kontrollen und Prüfungen durchlaufen als alle andere vergleichbare Produkte auf dem Markt. Aber damit ist noch nicht genug. Es gibt drei verschiedene abschließende Betriebskontrollen, die das Produkte durchlaufen muss, bevor es zum Kunden gelangt.

Dabei handelt es sich um routinierte Stresszyklen: bei diesem automatischen Vorgang wird die tatsächliche Leistung eines jeden Bauteils mit dem Sollwert verglichen.

Klimakammer: Jedes H30FLEX Gerät wird eingeschaltet und an ein TV-Signal angeschlossen, während es Temperaturzyklen unterzogen wird, die zwischen -15º und 70ºC schwanken und bei denen die Luftfeuchtigkeit bis zu 98% beträgt.

Abschlussprüfung aller weiteren Funktionen, die von einem spezialisierten Fachmann durchgeführt wird.

Alle diese Bemühungen haben ein konkretes Ziel: auf unsere H-Serie der Messgeräte stolz sein zu können. Das H30FLEX Gerät bietet 1 Jahr Produktgarantie und 6 Monate Garantie für die Akkus.