Made in Televes

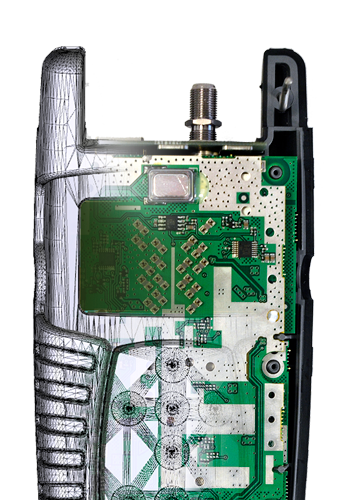

El H30FLEX ha sido completamente diseñado por Gsertel, empresa dentro de Televes Corporation, dónde nuestro equipo de ingenieros de telecomunicaciones experimentados y altamente cualificados han trabajado para integrar el procesado digital en un medidor de mano de medio kilo de peso. Cada H30FLEX incluye más de 5.000 componentes y circuitos integrados. El proceso de fabricación se inicia una vez que todos los materiales están preparados, y engloba tres etapas diferentes, todas de ellas realizadas en las instalaciones de Televes Corporation en Santiago de Compostela (España).

MONTAJE DE SUPERFICIE DE COMPONENTES ELECTRÓNICOS

GCE, una empresa de Televes Corporation, diseña y fabrica todos los circuitos integrados (PBC) que conforman los diferentes módulos funcionales del H30FLEX. Una vez verificados, los PCBs se entregan en el centro tecnológico de SMD, en dónde les esperan tres líneas automatizadas preparadas para montar los componentes más exigentes (con tamaños de hasta 200 micrones y tecnologías de montaje BGA).

El H30FLEX es luego sometido a un proceso especial llamado SPI (Solder Paste Inspection). SPI es el proceso mediante el cual la cantidad de estaño suministrada en cada pista de la placa de circuito impreso es exactamente la adecuada. Se elimina así cualquier fallo de soldadura que podría pasar inadvertido en una inspección, provocando problemas a largo plazo al dueño del equipo.

Pero esto no es todo. Despues del proceso de SMD, cada PCB montado es validado mediante controles de AOI y AOX. Ambos procesos de inspección (Óptico y de Rayos-X) aseguran que el proceso de soldadura es 100% correcto. Ante cualquier mínima desviación, el componente será desechado. Todos los parámetros y valores para cada módulo son registrados con el fin de permitir la trazabilidad integral del producto.

FABRICACIÓN DE ELEMENTOS DE POLICARBONATO

Televes Corporation cuenta con sus propias instalaciónes para fundir, inyectar y moldear metales y plásticos. El policarbonato de alta densidad y doble inyección así como la carcasa de goma, protegen al medidor frente a caídas o impactos accidentales sufridos durante su utilización.

Estos elementos se suministran a nuestras instalaciones en forma de pequeñas bolas de plástico. Los materiales son entonces sometidos a una serie de procesos de fusión e inyección, generando los componentes finales. Finalmente se les aplica un baño químico protector que asegura la mejor resistencia a largo plazo del producto.

Cada elemento de metal o policarbonato del H30FLEX es analizado con máquinas de visión artificial con el fin de verificar que no existen fisuras ni imperfecciones. A pesar de que la presentación de este proceso pueda no resultar muy elegante, es de vital importancia mostrar la trascendencia de no limitar el conocimiento ni los recursos en uno de los productos más avanzandos, desarrollado por Televés en sus más de 50 años de experiencia como fabricante.

ENSAMBLADO Y VERIFICACIÓN FINAL

En el instante en que los componentes, PCBs, pantalla, protecciones y carcasa de policarbonato se montan, el H30FLEX ya ha pasado por más controles e inspecciones que cualquier otro producto similar en el mercado… Pero no es suficiente. Existen tres tipos de controles de funcionalidad final que el producto debe salvar antes de ser llegar al cliente.

Ciclos rutinarios de estrés: proceso automático que contrasta el rendimiento real de cada componente con el valor teórico.

Cámara climática: Cada H30FLEX se enciente y se conecta a una señal de TV mientras es sometido a ciclos de temperatura que oscilan entre -15º y 70ºC, con una humedad de hasta el 98%.

Inspección final de todas las funcionalidades diferentes, realizada por un técnico especializado.

Todo este esfuerzo persigue un único objetivo: poder estar orgullosos de nuestra Serie-H de medidores. El H30FLEX incluye 1 año de garantía de producto, y 6 meses para las baterías.