Made in Televes

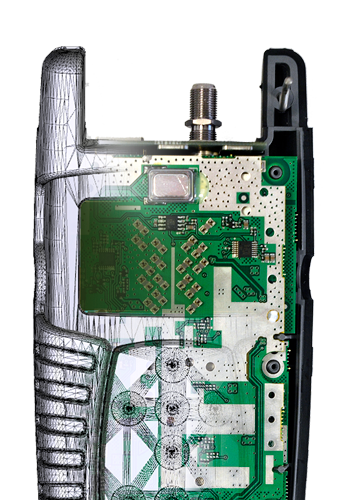

Le H30FLEX a été totalement conçu par Gsertel, une entreprise du groupe Televes, dans laquelle notre équipe d’ingénieurs de télécommunications expérimentés et hautement qualifiés, a pu intégrer le traitement numérique, dans un mesureur de poche de 510g. Chaque H30FLEX intègre plus de 5.000 composants et circuits intégrés. Le processus de fabrication démarre une fois que tous les éléments sont prêts, et se compose de trois étapes différentes, toutes réalisées dans les installations du groupe Televes, à St Jacques de Compostelle (Espagne).

MONTAGE DES COMPOSANTS ÉLECTRONIQUES DE SURFACE

GCE, une entreprise de Televes Corporation, conçoit et fabrique tous les circuits intégrés (PCB) qui composent les différents modules fonctionnels du H30FLEX. Une fois controlés, les PCBs sont envoyés au centre technologique de SMD, où se trouvent trois lignes automatisées, prêtes à installer les composants les plus exigeants (jusqu’à 200 microns et techniques de brasage BGA).

Le H30FLEX est ensuite soumis à un traitement particulier appelé SPI (Solder Paste Inspection). SPI est le processus qui définit que la quantité d’étain appliquée à chaque piste de la carte de circuit imprimé, est précisément la bonne. Ce qui élimine tout défaut de soudure, difficile à déceler autrement, mais source de problème à long terme pour le propriétaire du produit.

Mais ce n’est pas tout. Après le traitement de SMD, chaque PCB monté, est validé par des contrôles AOI et AOX. Ces deux systèmes d’inspection (optique et rayon X) veillent à ce que le processus de soudure soit parfait à 100%. Tout écart, même minime, entraine la mise au rebut du composant. Tous les paramètres, toutes les valeurs de chaque module, sont enregistrés pour une traçabilité intégrale.

FABRICATION DES ÉLÉMENTS DE POLYCARBONATE

Televes Corporation possède ses propres installations pour fondre, injecter et mouler des métaux et plastiques. Le polycarbonate de haute densité et double injection, ainsi que le boîtier en caoutchouc, protègent le mesureur face aux chutes ou chocs, qu’il devra accidentellement affronter lors de son utilisation.

Ces éléments arrivent sous forme de petites boules. Celles-ci sont ensuite soumises à une série de procédés de fusion et d’injection, générant les composants finaux. Ils subissent ensuite un bain chimique de protection qui assure une meilleure résistance à long terme du produit.

Chaque élément de métal ou de polycarbonate du H30FLEX, est analysé par des machines à vision artificielle, qui vérifient qu’il n’y a aucune fissure ou imperfection. Même si la présentation de ce processus paraît peu élégant, il est essentiel de montrer l’importance qu’il y a, à ne pas limiter les connaissances ou les ressources, dans l’un des produits les plus aboutis, développé par Televes, avec 50 ans d’expérience de fabrication.

ASSEMBLAGE ET VÉRIFICATION FINALE

Au moment du montage des composants, PCB, écran, coque en polycarbonate et protections, le H30FLEX a déjà subit plus de contrôles et d’inspections que n’importe quel autre produit équivalent du marché … Mais cela ne suffit pas. Il existe trois types de contrôles de fonctionnalités que le produit doit passer, avant d’être envoyé au client.

Cycles de routine de contrainte: processus automatique qui oppose la performance réelle de chaque composant à la valeur théorique.

Chambre climatique: chaque H30FLEX est allumé et raccordé à un signal de télévision. Les produits sont alors soumis à des cycles de température de -15 ° à 70 °C, et un taux d’humidité allant jusqu’à 98%.

Contrôle final de toutes les différentes fonctionnalités, réalisé par un technicien spécialisé.

Tous ces efforts dans un seul objectif: être fiers de nos mesureurs H-Series. Le H30FLEX a une garantie produit de 1 an et les batteries sont garanties 6 mois.